分布式集成仿真环境-模型总线(ModelBus)

产品定位

分布式集成仿真环境-模型总线是面向工业企业的自主研发软件,主要用于跨学科、跨领域大规模复杂系统的集成仿真。本软件致力于辅助自主创新以提高企业设计、研发效率,助力工业企业数字化转型升级。主要服务于航空、航天、兵器、汽车、机械等工业领域。

产品简介

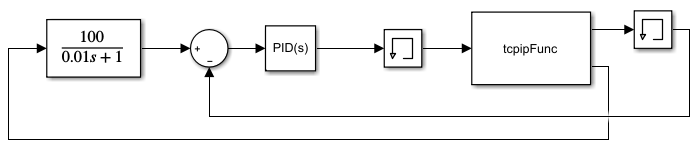

模型总线(Model Bus)是一款完全自主研发、支撑垮学科、跨领域复杂系统模型集成仿真的通用工具,以TCP/IP通信协议和FMI协议为基础,通过C/S架构实现了多客户端系统仿真软件分布式集成,适用于大规模复杂异构系统的多仿真工具统一调度与并行求解。有效地解决了不同仿真工具(含商业和自研)之间的连接接口问題,操作便捷,能显著提高仿真效率。模型总线是经过复杂工程应用测试验证、并在国内航空和航空发动机领域内得到实际应用的专业软件。

产品价值

复杂产品及系统存在着多学科信息间的交叉,实物产品制造和试验的周期长、成本高,有必要在研制早期利用多学科联合仿真技术对复杂产品及系统的结构、性能进行分析,目的是降低周期和成本。随着产品复杂度和系统耦合度的不断增加,单一学科仿真逐渐不能满足工程应用的需要,多学科联合仿真需求越来越迫切。

模型总线利用分布式交互技术实现不同的仿真工具的集成和仿真数据的交互、同步,进而完成复杂模型的高效运行求解,为多源、异构模型集成提供了解决方案。模型总线是连接物理系统最佳的仿真工具,支持在各自的仿真工具中便捷地使用、修改现有模型,避免由于接口问题重复建模,使得知识和经验以模型的形式保存并运行在最恰当的仿真工具中。

应用案例

1. 飞机机电综合系统集成及求解效率验证

l 问题描述

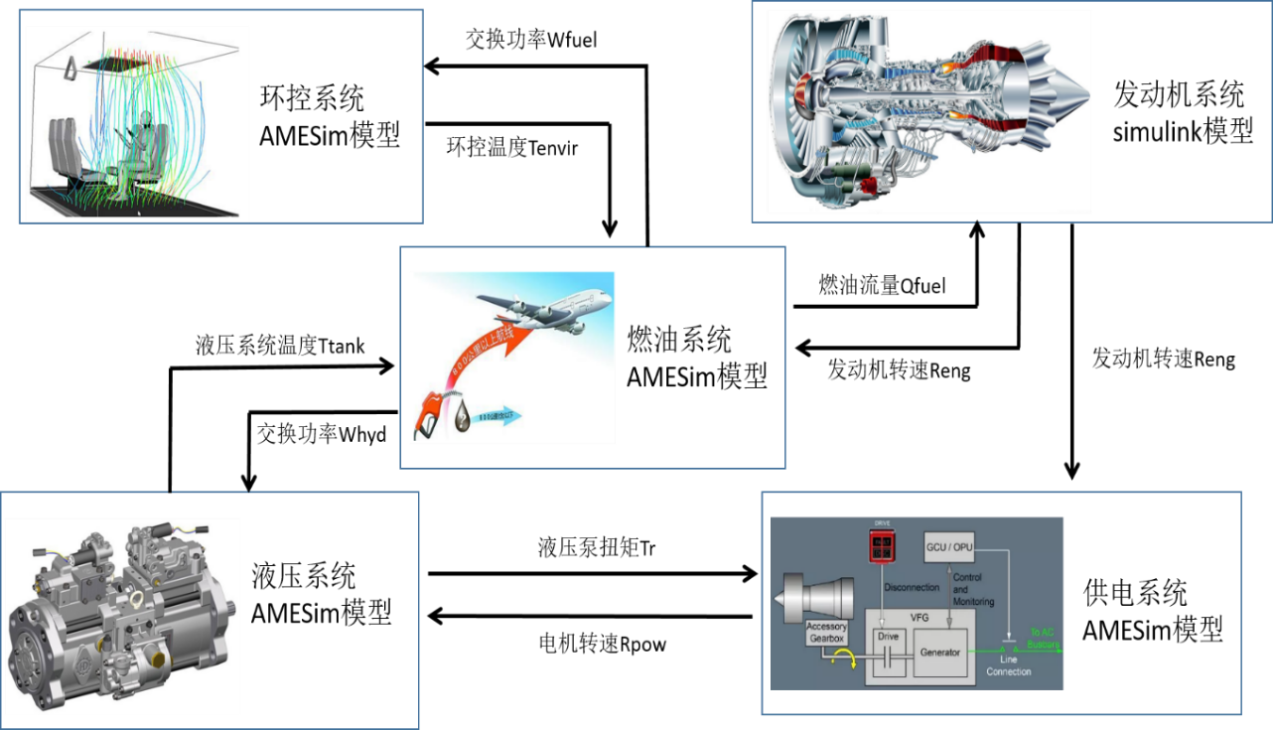

飞机电综合系统包括环控系统、液压系统、供电系统、燃油系统、发动机系统等,随着系统复杂度与综合化程度的提髙,飞机机电系统的设计过程呈现出需求多样化、功能交互高度复杂、各领域物理系统交联耦合强、系统综合化程度高等特点,传统的、单一节点的仿真系统已经无法完全满足机电综合系统仿真的需求。使用分布式联合仿真与传统联合仿真方法对复杂系统异构集成及仿真效率进行比较。

l 解决方案

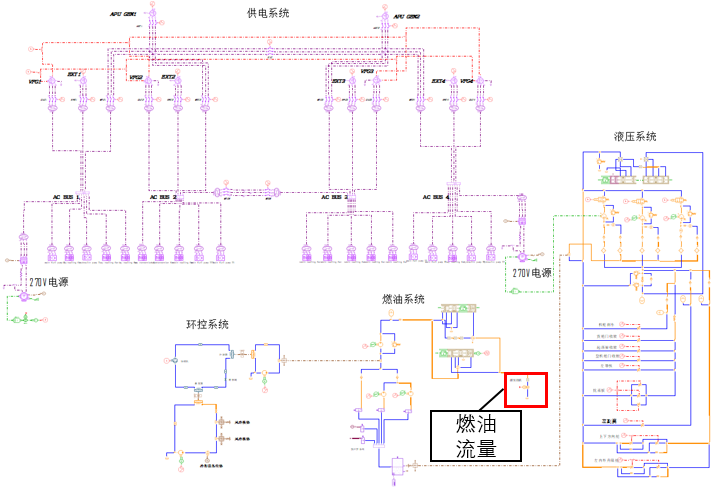

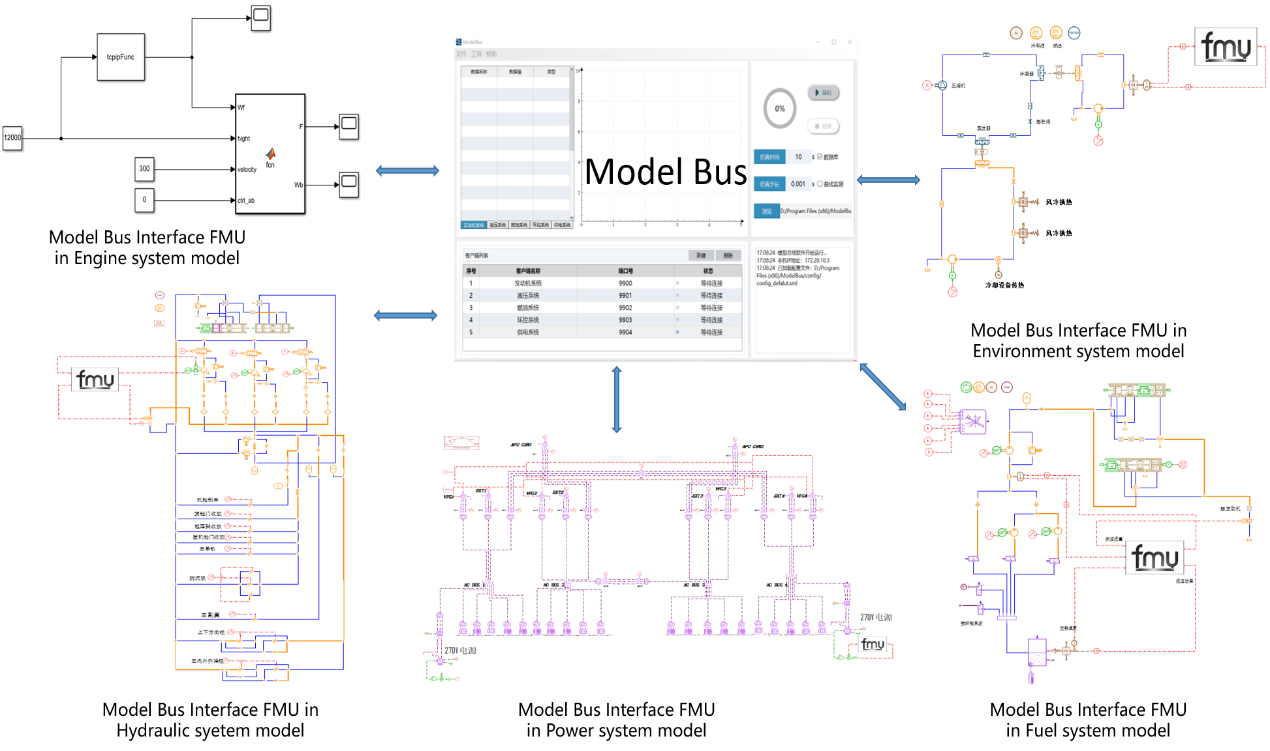

采用主流的仿真软件(Simcenter AMESim、MATLAB\Simulink)建立供电、液压、燃油、环控、发动机系统仿真模型,对传统联合仿真方法和分布式架构下的联合仿真方法进行仿真效率的验证。机电综合系统交联关系如图 1所示。

(1)供电系统

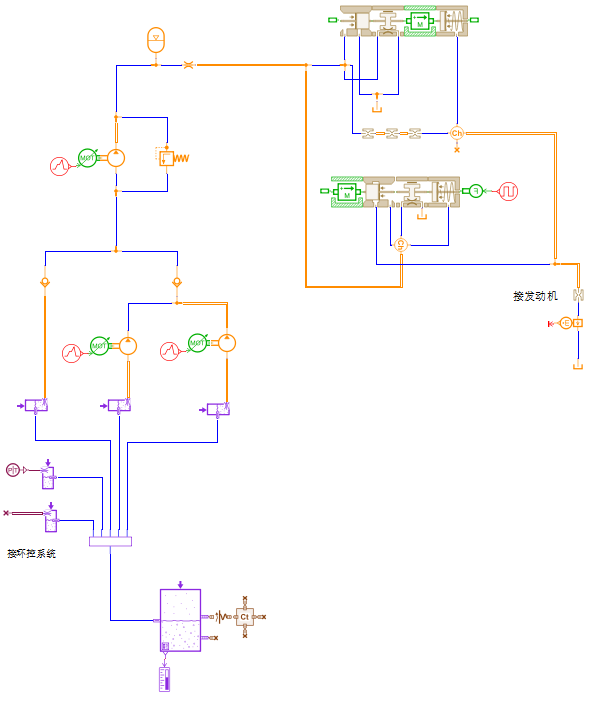

飞机供电系统的主要功能是将飞机发电机产生的电能以不同的线制、不同的配电方式传输到汇流条,再通过汇流条到用电设备。供电系统模型采用AMESim建立,如图 2主要建立270V直流供电系统为飞机电动液压泵提供功率。

(2)液压系统

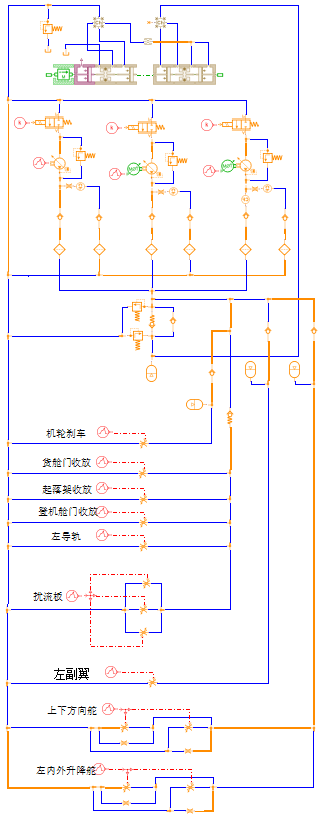

飞机液压系统是指飞机上以油液为工作介质,靠油压驱动执行机构完成特定操纵动作的整套装置。为了保证供压的安全可靠,现代飞机上一般都有几个独立的液压源系统。如图 3液压统模型采用AMESim建立,主要建立飞机单侧两个主液压源和一个应急液压源。主液压源由发动机带动输出功率;应急液压源为一个电动液压泵,其功率输入由270V直流电源提供;飞机各部分负载通过节流阀来等效。

(3)燃油系统

飞机燃油系统的功用是储存燃油,并保证在规定的任何状态(如各种飞行高度、飞行姿态)下,均能按发动机所要求压力和流量向发动机持续不间断地供油,此外,燃油系统还可以完成冷却机上其它系统、平衡飞机、保持飞机重心于规定的范围内等附加功能。如图 4燃油系统采用AMESim建立,主要为飞机单侧一个油箱为发动机供油。

(4)环控系统

飞机环境控制系统是保证飞机座舱和设备舱内具有乘员和设备正常工作所需的适当环境条件的整套装置。飞机环境控制系统包括座舱供气和空气分配、座舱压力控制 、温度控制、湿度控制等。如图 5燃油系统采用AMESim建立,包括主散热系统、与燃油系统的热交换系统。

l 验证方式

(1)单一软件集成仿真(半集成仿真)

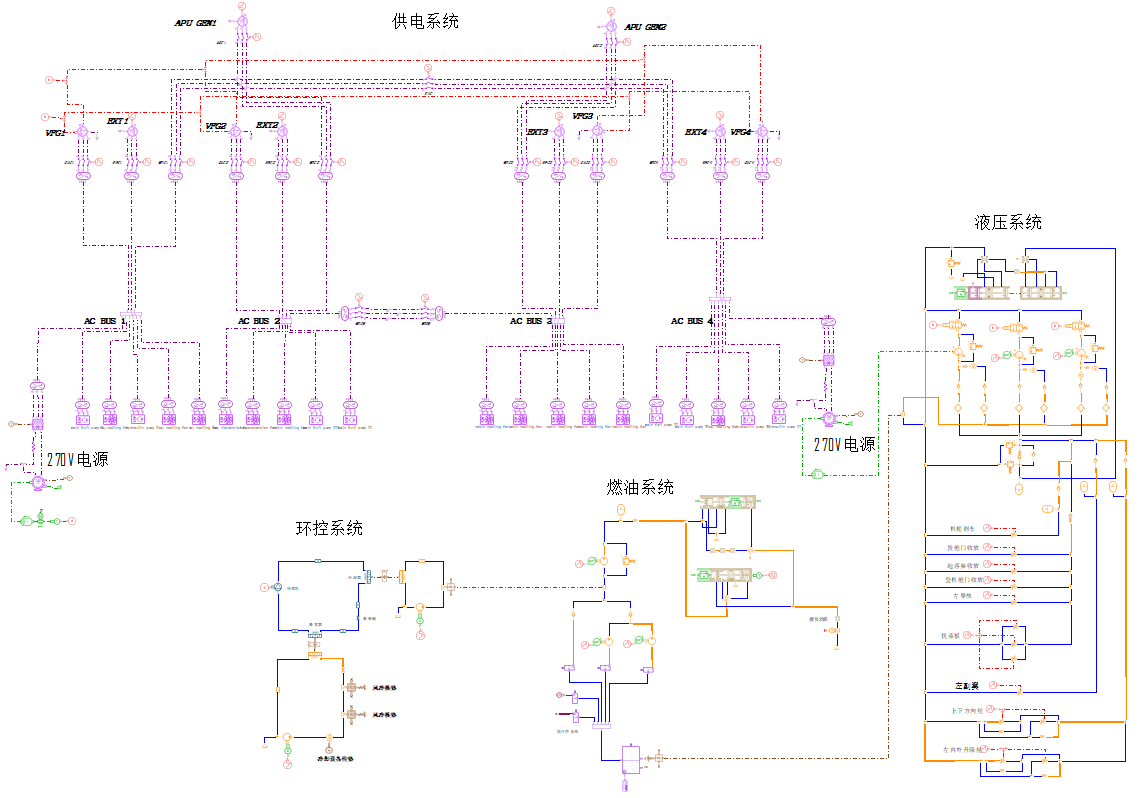

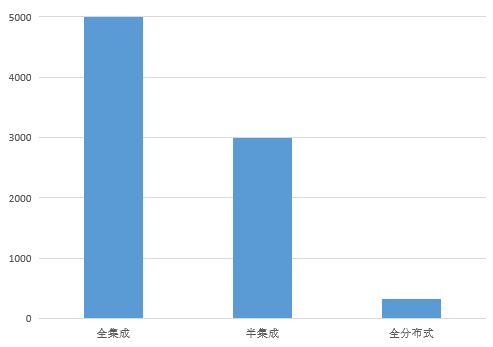

供电、液压、燃油、环控系统在单一AMESim软件中建模集成,统计仿真耗时。在AMESim中建立如图 6所示的供电、液压、燃油、环控系统模型,并通过系统之间的交联关系连接各系统元件,设置仿真时间为2000秒,采样步长为0.01秒,统计实际仿真耗时为3000小时。

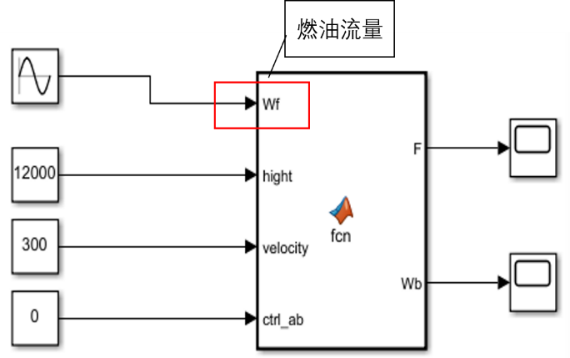

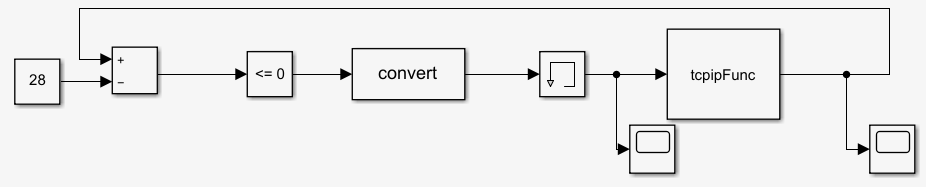

(2)软件接口联合仿真(全集成仿真)

发动机系统在Simulink中建模,并与方法(1)中模型通过软件联合仿真接口调试实现联合仿真,统计仿真耗时;在simulink中建立如图 7所示的发动机模型,与单一软件集成仿真模型(如图 6)通过两款软件自带的联合仿真接口进行集成,设置仿真时间为2000秒,采样步长为0.01秒,统计实际仿真耗时为5000小时。

(3)分布式联合仿真(全分布式仿真)

供电、液压、燃油、环控、发动机系统通过分布式仿真技术实现联合仿真,统计仿真耗时。按图 9所示的分布式仿真交联关系建立分布式仿真模型,设置各模型中FMU控件参数,包括端口号、IP地址、通信时间、接口名称,设置模型总线参数(仿真时间、通信时间、端口号),仿真时间为2000秒,统计实际仿真耗时为330小时。

l 分析结论

图 10为三种联合仿真方式的实际仿真耗时,由图中可以看出分布式联合仿真技术在提高复杂系统联合仿真效率方面有明显的优势,全分布式对比全集成联合仿真(AMESim与simulink联合仿真)效率提升了15倍以上。

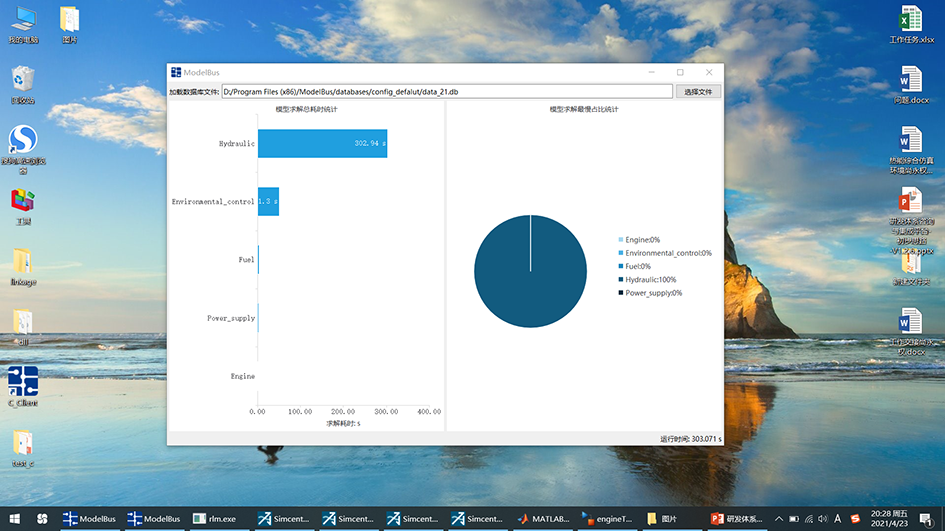

通过模型总线性能统计功能发现液压系统和供电系统在计算过程中耗时较长,尤其是液压系统计算时间为其他系统200倍以上,拖慢了整体模型的求解速度,因此需要对液压系统进行优化调试或者拆分以提高求解效率。

图 11 性能统计

通过机电系统分布式联合仿真验证,模型总线技术优势主要表现在以下几个方面:

(1)解决了多学科模型异构集成问题

模型总线基于FMI接口协议设计开发,实现了支持FMI接口协议仿真软件的连接,可以作为一种通用工具便捷的实现仿真模型异构集成。

(2)提高了复杂系统模型仿真效率

通过机电综合系统模型验证表明分布式联合仿真技术在复杂系统仿真效率提升方面有很大的帮助,尤其模型拆分之后模型求解效率提升至少15倍以上。

(3)通过“性能统计”的二次求解效率提升

通过模型总线性能统计功能统计模型在求解过程中耗时来发现求解最慢的模型(求解速度慢主要是大刚性或高频模型造成),对此模型进行优化或者拆分可以二次提高求解效率。

2. 低压发电机2D磁场仿真

l 问题描述

飞机28V的低压直流发电系统是集控制、电路和发电机本体的一体化系统。对这类发电机的分析不仅仅需要对其瞬态磁场进行计算,还要对控制电路进行考虑。

l 解决方案

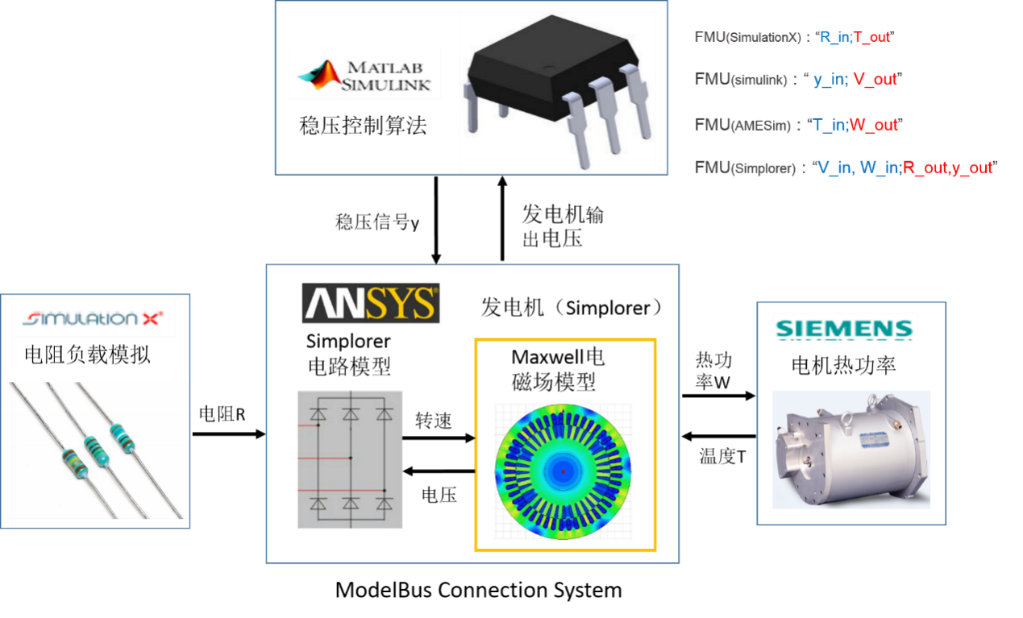

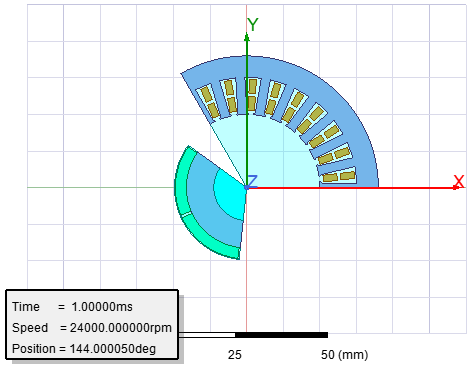

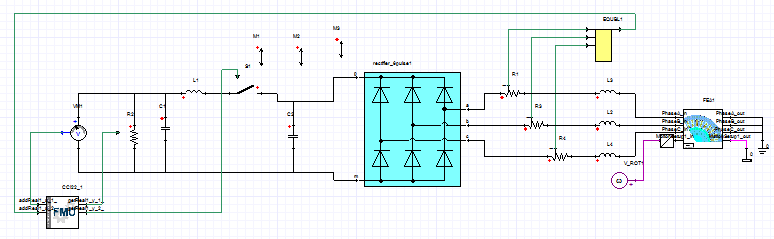

以ANSYS\Twin Builder为平台,在simplorer中建立28V直流发电机电路模型,在Maxwell中建立2D磁场模型来对发电机进行电磁场仿真分析。

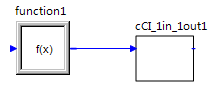

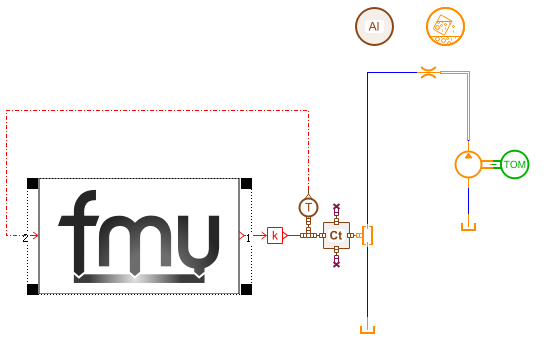

模型由4部分组成,各部分交互关系如图 12所示。电机模型为永磁同步发电机,模型是用maxwell的2D电磁场有限元模型,如图 13所示。控制电路是用simplorer建立,如图 14所示,控制方式为典型的DC-DC的buck电路;控制原理为:将永磁同步发电机的输出交流电经过整流电路整流后,变成直流电,输出的直流电在经过buck电路,通过调节buck电路中开关的控制信号调节永磁同步电机的输出电压维持在28V。永磁电路buck电路的开关的控制模块在Simulink平台下建模,如图 15所示。控制原理为:检测负载的输出电压,当负载输出电压大于28V时,开关的控制信号输出为0,buck电路开关断开,负载电压下降;当负载输出电压小于28V时,开关的控制信号输出为1,buck电路开关断开,负载电压上升。通过调节控制模块的输出信号调节buck电路输入信号的占空比,保证电机输出28V。永磁电机的负载通过Simulation X进行数据传递,如图 16所示。模型考虑了永磁同步电机绕阻的热功率,通过i2R将电机绕组损耗传递至AMESim模型进行散热,如图 17所示。

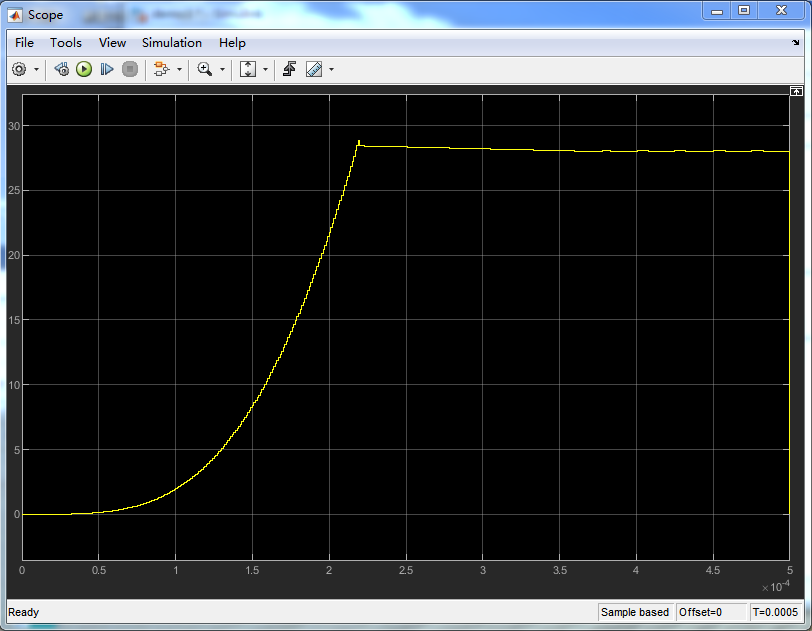

l 分析结论

利用Maxwell建立的永磁式发电机电磁场二维有限元仿真模型,采用瞬态场对发电机负载运行进行了仿真研究,发电机输出28V直流电压如图 18所示,发电机瞬态电磁场云图如图 19所示。

通过模型总线,完成SimulationX、Amesim、Matlab/Simulink、Simplorer及Maxwell工具的异构模型集成,形成了系统仿真与场仿真相结合的解决方案。

3. MBSE应用案例

l 问题描述

以飞机方向舵“伺服液压系统”为例,展示MBSE在系统设计中的应用。该系统用于接收远程电子单元的控制指令,控制飞机方向舵的舵面偏转,由传感器、传动机构及一系列阀组成。

此案例是用来分析和细化利益攸关者需要,通过SysML模型元素进行系统表达,针对系统要解决的问题得到一个清晰且一致的描述。该案例实现了系统的需求分析、架构设计和仿真验证过程。

l 解决方案

伺服液压系统的主要应用场景为:在通电通压的情况下,接收REU的控制指令,实现对方向舵的控制,同时将系统运行状态实时反馈到飞控系统。因此,案例可划分为1个主用例(控制舵面)和2个子用例(控制偏转、检测状态)。

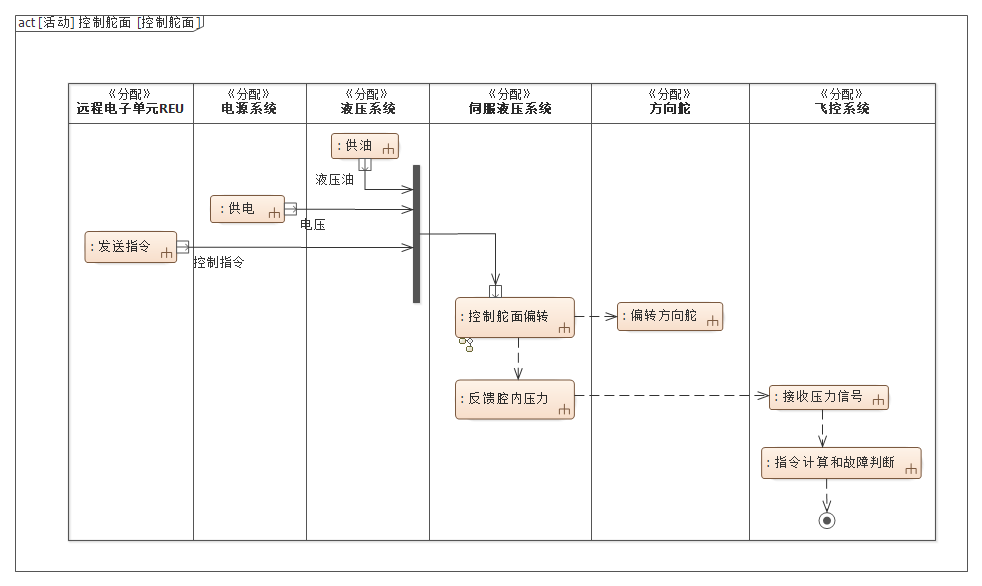

针对“控制舵面”用例,可通过带泳道的活动图对应用场景做进一步细化描述,可细化外部系统与伺服液压系统的具体接口信息和交互逻辑,梳理系统的运行分析过程,和明确系统所承担的具体功能。

图 20 控制过程

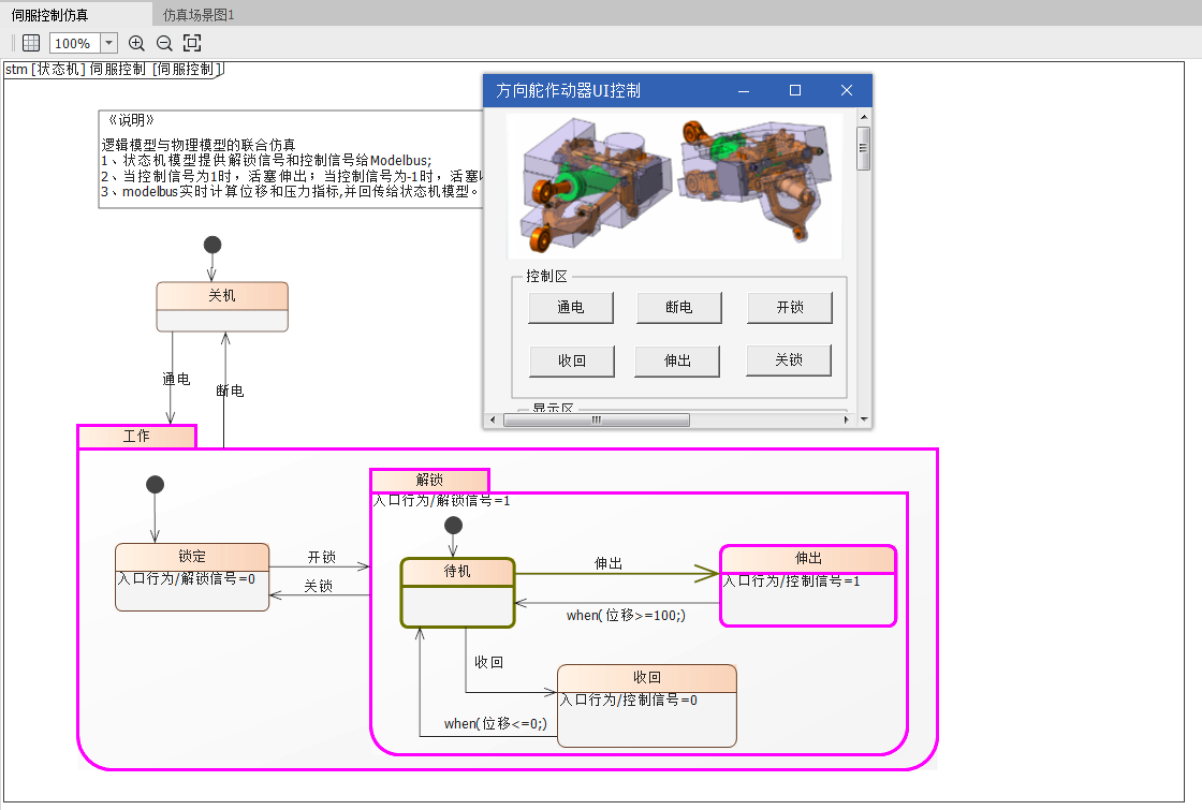

通过状态图可分析系统在其生命周期内的完整动态行为,包括定义系统的状态模型、激励模型(如外部信号,变更事件)、行为模型、UI模型。然后,执行状态机来检验所构建的模型是否符合利益攸关者期望,进而在产品研制的早期及时发现需求偏差与缺失。

图 21 状态机图

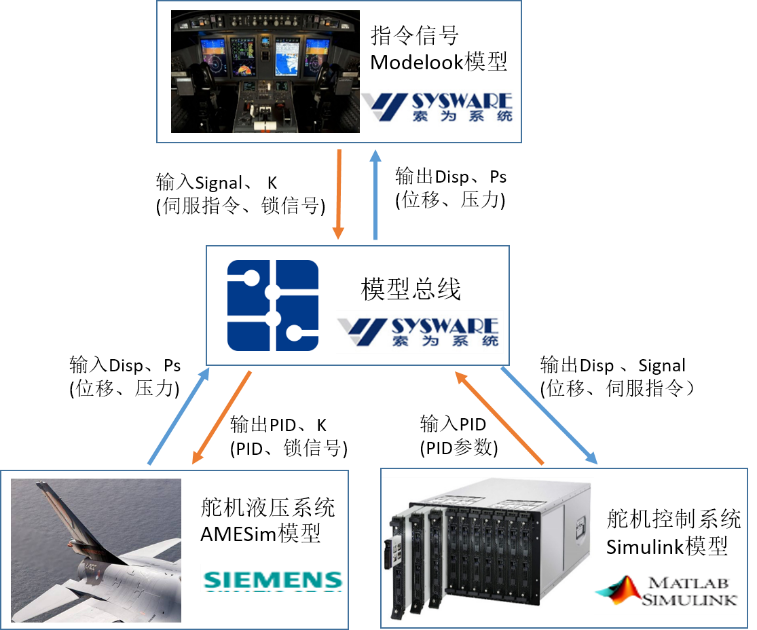

各模型之间的联合仿真接口数据交互关系主要为:状态机提供伺服指令和锁信号给模型总线,收到模型总线返回的活塞位移和液压压力指标。

图 22 模型间接口关系

(1)构建多学科模型

在民机飞控系统中,每架飞机方向舵舵面配备3台方向舵作动器,每台作动器配备一个REU伺服控制模块,3套伺服系统工作原理完全相同,以提供必须的系统余度,保证飞行可靠性和安全性。

该方向舵作动器具有两个工作模态:

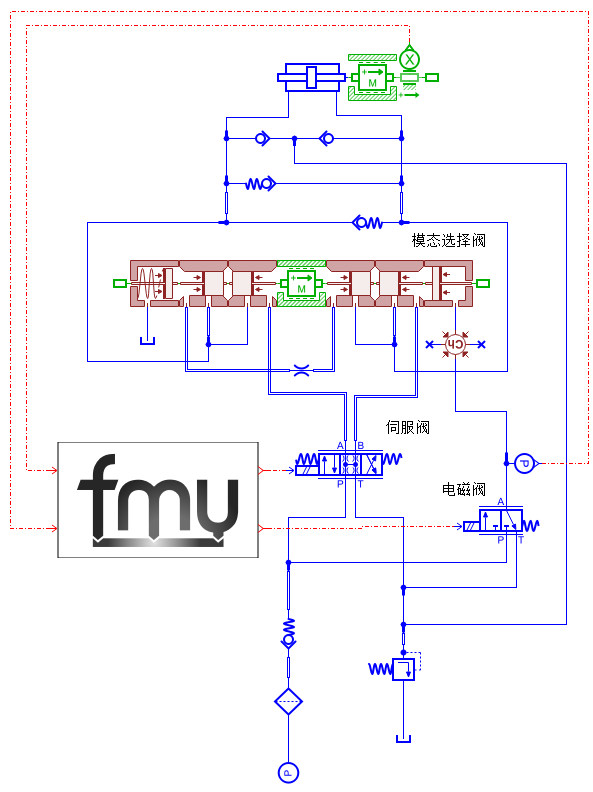

主动模态:电液伺服阀接收REU控制输入电流指令分配负载流量,从而对作动筒的位置和速度来进行控制。主动模式要求电磁阀上电并要求液压系统压力高于一定的门限。

阻尼模态:在阻尼模态下,由于液压系统压力或REU指令信号的丧失,单线圈常闭电磁阀处于关闭状态,此时模态转换阀将处于阻尼工作位置。当模态转换阀处于阻尼工作位置时,模态转化阀将作动筒与伺服阀油液控制隔离。

根据方向舵作动器系统工作原理图,建立AMESim液压系统模型。

图 23 伺服舵机液压系统模型

建立REU伺服控制模块的Simulink模型,描述作动器位置闭环控制的PID调节。

图 24 伺服舵机控制系统模型

(2)贯通逻辑模型和物理模型

构建仿真场景,实现将逻辑模型与物理模型的联通。仿真场景图的作用体现如下:

Ø 导入伺服液压系统状态机模型;

Ø 导入通过模型总线绑定的多学科模型(AMESim液压系统模型和REU伺服控制模块Simulink模型);

Ø 导入用于展现人机交互的UI模型;

Ø 通过连线关联,实现逻辑模型与物理模型的参数绑定。

(3)包含离散信号和连续参数的联合仿真

在联合仿真过程中,首先通过UI模型提供外部激励给状态机模型(通电、开锁),实现系统状态跳转及信号发送。

同时,AMESim液压系统模型中的电磁阀接收状态机指令(对应解锁信号为0或1)控制模态选择阀换向,伺服阀控制方向舵作动器按REU给定的PID控制指令动作。在此过程中,液压系统模型上传到模型总线的数据为作动器位移和液压系统压力,从模型总线接收的数据为伺服阀的PID控制信号和电磁阀的锁信号。

状态机发出伸出、收回的指令信号(对应控制信号为0或1),由作动器输出的位移通过负反馈由PID控制作动器按指定位移100mm伸出、收回。在此过程中,Simulink控制系统模型上传到模型总线的数据为PID参数,从模型总线接收的参数为作动器位移和作动器伸出、收回的指令信号。

l 分析结论

(1)通过问题域、方案域和实现域的逐层分析,形成了一套规范、可实施的设计方法;

(2)在仿真时除了应用状态机中的离散信号外,引入了机、电、液、控、软等多学科模型,使仿真更贴近于实际;

(3)实现了需求工程到仿真工程的局部贯通,数据贯通、工具贯通、业务贯通,促进MBSE进一步落地应用。

版权所有©索为技术股份有限公司 2006-2022 保留一切权利.

版权所有©索为技术股份有限公司 2006-2022 保留一切权利.